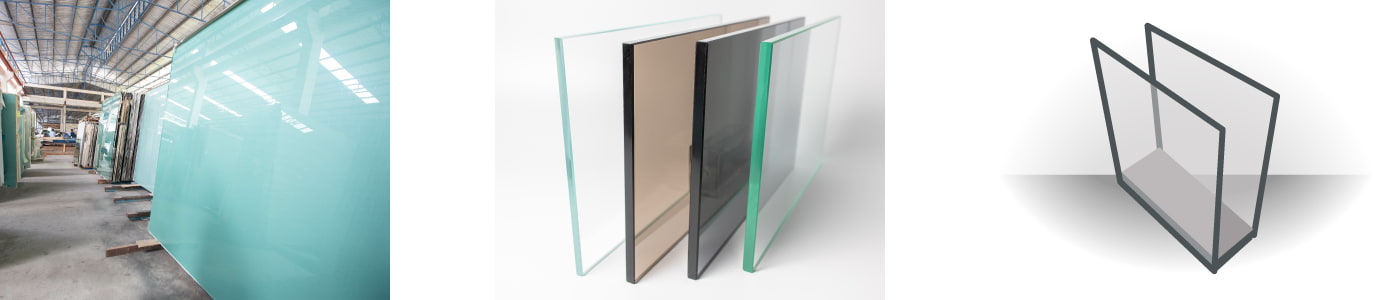

Floatglas

Was ist Floatglas? Es handelt sich um normales Basisglas bzw. Flachglas, das im Floatprozess (auch Floatglasverfahren genannt) hergestellt wird. Der Begriff kommt aus dem Englischen (to float=schweben, schwimmen, treiben). In diesem Verfahren schwimmt die flüssige Glasrohmasse auf einem Bad aus geschmolzenem Zinn, wodurch eine besonders glatte Oberfläche entsteht.

Was sind die Eigenschaften von Floatglas?

- höchste Qualität mit extrem glatter Oberfläche

- verzerrungsfreie Durchsicht

- leichter Grünstich, der besonders an den Glaskanten ersichtlich ist

- säure- und laugenbeständig, hohe chemische Resistenz

- unempfindlich gegenüber Witterungseinflüssen

- Gewicht von 2,5 kg pro m² und mm

- Glasstärken ab 0,4 mm möglich

Wie wird Floatglas hergestellt?

Das Floatglasverfahren ist ein endlos-kontinuierlicher Prozess (ca. 11-15 Jahre) in einem Durchlaufofen, der mehrere hundert Meter lang ist. Das Glas durchläuft dabei mehrere Stationen.

- Zuerst wird die flüssige Glasrohmasse bei ca. 1100°C auf ein Bad aus flüssigem Zinn geleitet. Das Glas ist leichter als Zinn und schwimmt deswegen oben und breitet sich wie ein Film auf dem Bad aus, bis es die sogenannte Gleichgewichtsdicke von 6-7 mm erreicht. Aufgrund der Oberflächenspannung des Zinns entsteht dabei eine besonders glatte Oberfläche ohne Blasen oder Materialeinschlüsse.

- Die Glasmasse wird auf ca. 700°C abgekühlt und von den Toprollmaschinen erfasst. Auf diesen Rollen gleitet das Glas anschließend weiter durch den Durchlaufofen.

- Das Glas wird wieder auf ca. 850°C erhitzt und auf die geforderte Glasdicke gestreckt. Je schneller sich die Rollen drehen, desto dünner wird das Glas. In der Regel werden die weltweiten Standardstärken 2, 3, 4, 5, 6, 8, 10, 12, 15, 19 und 24 mm hergestellt. Ein interessanter Fakt ist, dass ein Wechsel der Glasstärke sehr zeitintensiv ist! Ein Wechsel von 4 mm auf 5 mm nimmt etwa 45 Minuten in Anspruch.

- Nun wird das Glas auf ca. 600°C abgekühlt und von Walzen aus dem Zinnbad gehoben.

- In einem Kühlofen wird das Glas kontrolliert auf 100°C abgekühlt. Abschließend wird das Glas einer optischen Qualitätskontrolle unterzogen und in transportfähige Tafeln geschnitten.

Was sind die Bestandteile von Floatglas?

Die Glasschmelze, aus der Floatglas hergestellt wird, besteht aus Quarzsand, Kalk (Calciumcarbonat), Dolomit und Soda (Natriumcarbonat) . Je höher der Kalk-Anteil, desto härter ist das Glas. Soda ist ein wichtiger Bestandteil, um die Schmelztemperatur zu reduzieren. In der Regel werden noch Glasscherben beigemischt (z.B. Verschnittglas aus der Weiterproduktion).

Zur Geschichte & Entwicklung

Im Januar 1959 stellte Alastair Pilkington der Öffentlichkeit das Floatglasverfahren vor. 1966 begann die erste Produktion von Floatglas in der Firma Pilkingtons Brothers in St. Helen (Großbritannien). In den folgenden Jahren vergab die Firma zahlreiche Lizenzen an andere Flachglashersteller.

Zunächst konnte das Glas nur in einer Stärke von 6,1 mm hergestellt werden. Dies ist die Stärke, die entsteht, wenn sich das flüssige Glas auf dem flüssigen Zinn ausbreitet. Erst in der Weiterentwicklung des Verfahrens kam es zum Einsatz von Rollmaschinen, aus denen sich die heutigen Toprollmaschinen entwickelt haben. Mit diesen Rollen wurde es möglich, verschiedene Glasstärken herzustellen, je nach Geschwindigkeit.

Durch diese Weiterentwicklung und die Möglichkeit, verschiedene Stärken herzustellen, gewann der Floatprozess an Bedeutung. Heute werden fast 95 % des gesamten Flachglases mit dem Floatglasverfahren hergestellt.

In Deutschland gibt es 11 Floatglasanlagen, weltweit sind etwa 280 Anlagen in Betrieb (Stand 2006). Die Tendenz ist steigend, denn Basisglas ist als Grundprodukt für die Weiterverarbeitung sowohl in der Bauindustrie als auch in der Auto- und Solarindustrie unverzichtbar.

Normales Floatglas vs. Optiwhite

Das normale Floatglas hat einen leichten Grünstich, der besonders an den Kanten zu sehen ist. Grund für diese grüne Farbe ist der Anteil an Eisenoxiden in der Glasrohmasse. Obwohl das optisch kaum ins Gewicht fällt, gibt es mittlerweile die Möglichkeit, noch helleres Glas herzustellen, indem man eisenoxidarme Rohstoffe verwendet. Es handelt sich dabei um das sogenannte Optiwhite-Glas bzw. Weißglas.

Der Vorteil von Optiwhite-Glas ist, dass auch bei dicken Gläsern eine farbneutrale Durchsicht möglich ist. Deswegen eignet sich dieses besonders klare Floatglas für manche Anwendungsbereiche besser als das normale Floatglas. Dazu gehören zum Beispiel

- Aquarium & Terrarium

- Darstellung von Bildern hinter Glas

- Vitrinenbereich

- Glasmöbel

Was ist der Unterschied zwischen ESG-Floatglas und VSG-Floatglas?

Einfaches Floatglas hat eine Temperaturwechselbeständigkeit von 40 K und eine Biegefestigkeit von 45 N/mm². Das steht für die maximale Belastung, die das Glas durch Biegen aushält, bevor es zerbricht. Zerbricht Floatglas, zerspringt es in größere Splitter, was eine große Verletzungsgefahr darstellt. Deswegen kann Floatglas weiterverarbeitet werden zu ESG-Floatglas, TVG-Floatglas und VSG-Floatglas. Doch worin besteht der Unterschied?

ESG steht für Einscheiben-Sicherheitsglas . Im Gegensatz zum normalen Floatglas hat es eine Temperaturwechselbeständigkeit von 200 K und eine Biegefestigkeit von mindestens 120 N/mm². ESG-Floatglas zerbricht in viele kleine, stumpfe Krümel, womit die Verletzungsgefahr erheblich reduziert wird. Die Herstellung von ESG geschieht durch eine Wärmebehandlung des Glases, das sogenannte thermische Vorspannen. Dabei wird das Glas auf 600°C erhitzt und anschließend schlagartig abgekühlt. Durch diesen Vorgang entsteht im Glas eine Eigenspannung, die zu den vorteilhaften Eigenschaften führt.

VSG bedeutet Verbundsicherheitsglas. VSG-Floatglas besteht aus mehren zusammengeklebten Scheiben, zwischen denen sich eine reißfeste Kunststoff-Folie befindet. Das Glas kann zwar brechen, aber die Splitter haften dann an der Folie und können niemanden verletzen.

Als Grundlage für das VSG wird in der Regel TVG-Floatglas verwendet. Dieses teilvorgespannte Glas wird ähnlich wie ESG thermisch vorgespannt, aber das Abkühlen läuft langsamer ab, weswegen die Eigenschaften mit einer Temperaturwechselbeständigkeit von 100 K und einer Biegefestigkeit von 70 N/mm² zwischen ESG und normalem Floatglas liegen. Die Splitter sind größer als die kleinen Krümel beim ESG und haften besser an der Folie des VSG.

Die Vorteile im Überblick

Die Vorteile des Floatglases lassen sich nochmal zusammenfassen

- besonders glatte Oberfläche: keine Blasen, Schlieren oder Materialeinschlüsse

- hohe Lichtdurchlässigkeit, insbesondere das Optiwhite-Floatglas

- sehr gutes Basisglas zur Weiterverarbeitung zu TVG, ESG und VSG

- massentaugliches Produkt mit exakter Schnitttauglichkeit

- preisgünstiger als Glas aus anderen Produktionsverfahren

Tipps zur Nutzung & Bearbeitung

- Kann man Floatglas schneiden? In den Floatglasanlagen wird das Glas in transportfähige Tafeln mit den Maßen 6000x3210mm geschnitten. Es muss zur Weiterverarbeitung also kleiner geschnitten werden. Da das Glas schnell brechen kann, sollten Sie dies aber von einem Fachmann durchführen lassen.

- Für welche Anwendungsgebiete ist Floatglas geeignet? Floatglas erfüllt, besonders durch die vielen Weiterverarbeitungsmöglichkeiten, viele Anforderungen. Sie können es nutzen für Glasmöbel wie Vitrinenschränke oder Glastische, für Fenster- und Türglaseinsätze, für Raumteiler, für Aquarien und Terrarien, für Bilder, zum Bedrucken und für viele weitere eigene Ideen.

- Wie reinige ich Floatglas? Reinigen Sie das Glas mit handelsüblichem Spülmittel und einem sauberen und fusselfreien Tuch. Verzichten Sie auf den Einsatz von Papiertüchern und Zellstofftüchern. Üben Sie sowohl beim Wischen als auch beim Trocknen möglichst geringen Druck aus, um Abrieb und Kratzer zu vermeiden. Achten Sie darauf, den Schmutz nicht einfach an die Ränder zu wischen. Kalkbildungen lassen sich gut mit Zitronensäure oder Essigessenz behandeln.

Login and Registration Form